NSMD焊盘与SMD焊盘终极指南:设计选型、可靠性数据与PCB可制造性权衡

发布时间:2025/12/2 15:30:34

在追求极致性能与微型化的PCBA世界中,每一个微观细节都决定着最终产品的成败。其中,焊盘设计——这个连接芯片与PCB的桥梁——的选择,远非简单的几何图形绘制。NSMD(非阻焊定义)与SMD(阻焊定义)焊盘之间的抉择,是每一位PCB设计工程师必须直面的一场关于可靠性、可制造性与成本的精密权衡。随着BGA封装间距向0.3mm乃至更细间距迈进,以及汽车电子、高功率模块对耐久性的严苛要求,理解这两种焊盘的本质差异比以往任何时候都更为重要。

本文将穿越阻焊层的“围墙”,深入剖析NSMD与SMD焊盘的力学性能根源,依据IPC标准呈现关键设计数据,并结合前沿的工艺挑战(如厚铜PCB的阻焊加工),为您提供一份从理论到实践的权威选型指南。

一、 结构本质:约束与自由的哲学

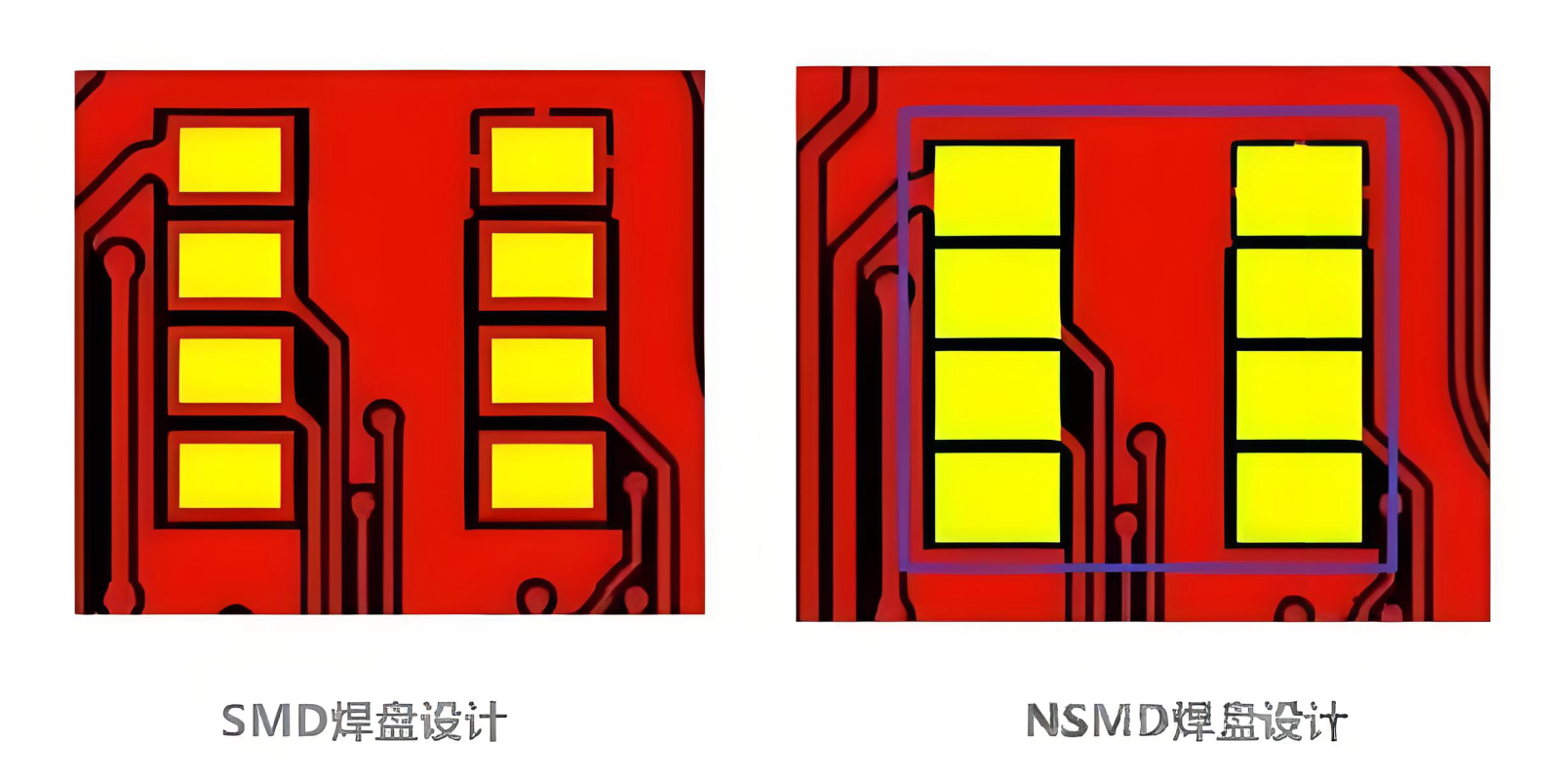

NSMD与SMD的根本区别,在于阻焊层(Solder Mask)与铜焊盘(Copper Pad)的相对位置关系,这直接定义了焊料流动的“边界”。

-

SMD焊盘: 阻焊层开口小于底层铜焊盘。阻焊层像一口“井”的井壁,将熔融焊料严格约束在开口区域之内。这种结构能有效防止焊料在回流过程中过度铺展,对于防止细间距元件间的桥连(Short)具有天然优势。

-

NSMD焊盘: 阻焊层开口大于底层铜焊盘。铜焊盘完全被阻焊开口包围,焊料可以自由地在整个铜焊盘表面润湿铺展,形成更大的焊接接触面积。

下图直观展示了这两种焊盘在截面与俯视图上的核心差异:

这种结构上的根本差异,直接导致了二者在机械强度、热疲劳寿命和工艺要求上的分道扬镳。

二、 性能对决:可靠性数据与可制造性真相

选择NSMD还是SMD,绝非凭感觉而定,需要基于坚实的测试数据和工艺标准。

1. 机械可靠性与热疲劳寿命

焊点的长期可靠性是产品的生命线。研究表明,由于焊料与铜的接触面积更大,NSMD焊盘形成的焊点通常具有更高的机械强度。一篇关于焊盘设计对二级互连性能影响的文献明确指出:“数据显示,在焊盘尺寸较小时,NSMD焊盘设计的焊球剪切强度高于SMD焊盘设计。” 这种优势在热循环测试中更为明显。由于焊料填充体积更大,能够更好地吸收和释放因芯片与基板材料热膨胀系数不匹配(CTE Mismatch)所产生的应力,因此NSMD焊点的热疲劳寿命通常比SMD焊点高出约15%-25%(基于IPC-9701标准测试条件)。这也是为什么在高可靠性要求的汽车电子、航空航天领域,NSMD往往是首选。

2. 可制造性(DFM)与工艺窗口

然而,SMD焊盘在制造过程中展现出其独特的优势。其阻焊“围墙”显著降低了细间距引脚间焊料桥接的风险,为PCBA的锡膏印刷和回流工艺提供了更宽的工艺窗口。尤其对于引脚间距极小(如0.4mm以下)的QFN或连接器,SMD设计是提高一次通过率(FPY)的关键。但这也对PCB制造提出了更高要求:必须精确控制阻焊开窗与铜盘的對位精度(通常要求误差小于0.025mm),否则容易导致开窗偏位,反而引发虚焊或焊料不足。对于NSMD焊盘,其挑战在于对铜焊盘本身质量的依赖极高。任何铜面氧化、污染或粗糙度不均,都会直接影响焊料的润湿性,造成空洞或弱焊。特别是在厚铜电路板(常用于大电流模块)中,铜厚的不均匀性会加剧这一问题。行业领先的PCB供应商UG,已通过改进油墨打印方法来解决“线路面阻焊油墨厚度薄、不均”等问题,这间接为高可靠性NSMD焊盘的应用提供了工艺保障。

三、 应用地图:BGA、QFN与细间距场景的选型策略

在实际设计中,没有“放之四海而皆准”的答案,只有基于场景的最优解。

-

BGA封装:优先推荐NSMD

对于BGA元件,尤其是球间距(pitch)小于等于0.5mm的器件,行业共识是优先采用NSMD焊盘。主要原因有二:一是最大化焊接面积和可靠性,满足芯片级互连的强度要求;二是避免阻焊层直接承受焊球应力。在微型BGA上,阻焊层若定义焊盘边缘,可能在热应力下发生开裂,成为失效起点。IPC标准(如IPC-7351B)为此类焊盘提供了明确的设计指引。 -

QFN/底部端子元件:权衡与混用

QFN元件的周边引脚间距通常很细,此时SMD焊盘的防桥连优势凸显。许多设计指南建议对QFN的外围引脚采用SMD设计以提升工艺良率。然而,对于QFN中央的大面积散热焊盘(Thermal Pad),情况则相反。为了获得最佳的导热和机械粘结效果,强烈建议对散热焊盘采用NSMD设计,以确保焊锡能充分覆盖并接触整个铜面。IPC-7093标准《底部端子元器件(BTC)的设计和组装工艺实施》对此有详细论述。 -

超细间距与先进封装:走向定制化

当进入0.3mm pitch及以下的领域,或涉及晶圆级封装(WLP)时,简单的二分法可能不再适用。设计师可能需要结合具体器件规格、PCB加工能力(如激光直接成像LDI的精度)以及最终的使用环境,进行定制化的焊盘形状和阻焊设计。此时,与具备先进工艺能力的PCB供应商进行早期协同设计(DFX)至关重要。

四、 设计准则:来自IPC标准的权威参数

可靠的PCB设计离不开标准的支撑。最新的IPC-2221C《印制板设计通用标准》 作为基础设计规范,为包括焊盘设计在内的所有PCB设计要素建立了通用要求。对于NSMD/SMD焊盘的具体尺寸,工程师应参考IPC-7351系列标准(用于表面贴装设计)和器件的详细规格书。

一个基于IPC准则的通用设计原则是:对于典型的0.5mm pitch BGA(焊球直径约0.3mm),NSMD焊盘的铜盘直径可设计为0.25mm,而阻焊开窗直径则为0.30-0.35mm,以确保焊料润湿。对于SMD焊盘,阻焊开窗可能设计为0.25mm,而铜盘则需要向外扩展至0.30mm,为阻焊对位提供余量。钢网开孔尺寸则需要根据锡膏类型、厚度进行单独计算,通常面积比应大于0.66以保证良好的脱模效果。

五、 超越选择:工艺前沿与未来挑战

焊盘设计并非孤立环节,它与PCB制造工艺前沿紧密相连。例如,为了在高速信号传输中减少损耗,可能需要使用低粗糙度的反转铜箔,这又会改变焊料在NSMD焊盘上的润湿行为。又如,随着PCBA组装智能化发展,基于机器学习的可制造性分析(DFM)工具正在兴起,它们可以基于Gerber数据预测焊接质量并优化参数,这为复杂焊盘设计的验证提供了新手段。

此外,阻焊工艺本身也在进化。例如,有的PCB公司正在研究改善PCB上白色油墨块(常用于二维码标识)平整度的方法,这涉及到多次阻焊印刷与固化工艺的控制。这些高端阻焊控制技术,同样为需要高精度、高一致性阻焊层定义的SMD焊盘应用铺平了道路。

结论

在NSMD与SMD焊盘的十字路口,选择指向不同的产品哲学:NSMD追求极致的连接强度和长期可靠性,是性能驱动型设计的基石;SMD则着眼于制造过程的稳健性与高密度集成的可实现性,是效率与风险控制的代表。

对于工程师而言,最佳实践始于深刻理解产品需求(可靠性等级、工作环境)、元器件特性(封装类型、间距)以及自身工厂或PCB/PCBA供应商的工艺能力。在设计初期,就应依据IPC标准搭建正确的焊盘几何结构,并在可能的情况下,利用仿真工具或与供应商进行工艺评审。记住,最昂贵的设计不是使用了更高端的材料,而是在不适合的场景下做出了错误的选择,从而将风险埋藏于焊点微观世界之中,等待时间的考验。

当您为下一个关键项目评估PCB设计方案或寻找合格的PCBA供应商时,不妨将焊盘设计的细节作为技术对话的起点,因为这正是区分普通制造与卓越工程的关键所在。