Altium Designer PCB拼版终极指南:从设计到量产的避坑法则

发布时间:2026/2/3 15:01:24

在电子产品的设计与制造中,PCB(印制电路板)扮演着承载与连接所有元器件的骨架角色。当项目进入量产阶段,尤其对于尺寸小巧的消费类电子、物联网模块或可穿戴设备,PCB拼版(Panelization)便成为了一项不可或缺的核心技能。合理的拼版设计,直接关系到生产成本、贴片效率乃至最终产品的良率。本文将深入剖析如何利用行业标准工具Altium Designer(AD)高效、专业地完成PCB拼版设计,并避开那些可能导致批量生产失败的陷阱。

拼版的价值:不止于成本节约

在深入技术细节前,我们必须重新认识拼版的战略意义。根据IPC(国际电子工业联接协会)的相关标准与实践经验,拼版的核心价值体现在三个维度:

-

适配自动化生产:现代SMT(表面贴装技术)产线的传输轨道通常有最小夹持尺寸要求,普遍为50mm x 50mm。对于尺寸小于此标准的PCB,必须通过拼版形成符合要求的“大板”,才能顺利在生产线上流转。这是拼版最基础、最刚性的需求。

-

显著提升生产效率与良率:一次贴片、一次过回流焊即可完成数十甚至上百块小板的焊接,极大提升了设备利用率。根据行业普遍数据,合理的拼版布局可以将板材利用率提升15%至30%,直接降低单块PCB的制板成本。同时,统一的工艺边设计为定位孔、光学定位点(Fiducial Mark)提供了标准位置,是保证高精度贴片的基础。

-

优化后续组装流程:对于需要多块PCB组合的产品(如蓝牙耳机充电仓),设计成连板形式可以在完成所有SMT工序后,再在特定工位进行分板与组装,简化了生产流程,减少了中间环节的物料管理与损耗风险。

工艺基石:V-Cut与邮票孔的选择与应用

拼版连接方式的选择,决定了分板工艺和最终板边质量。这是设计前必须与PCB制造商确认的关键工艺。

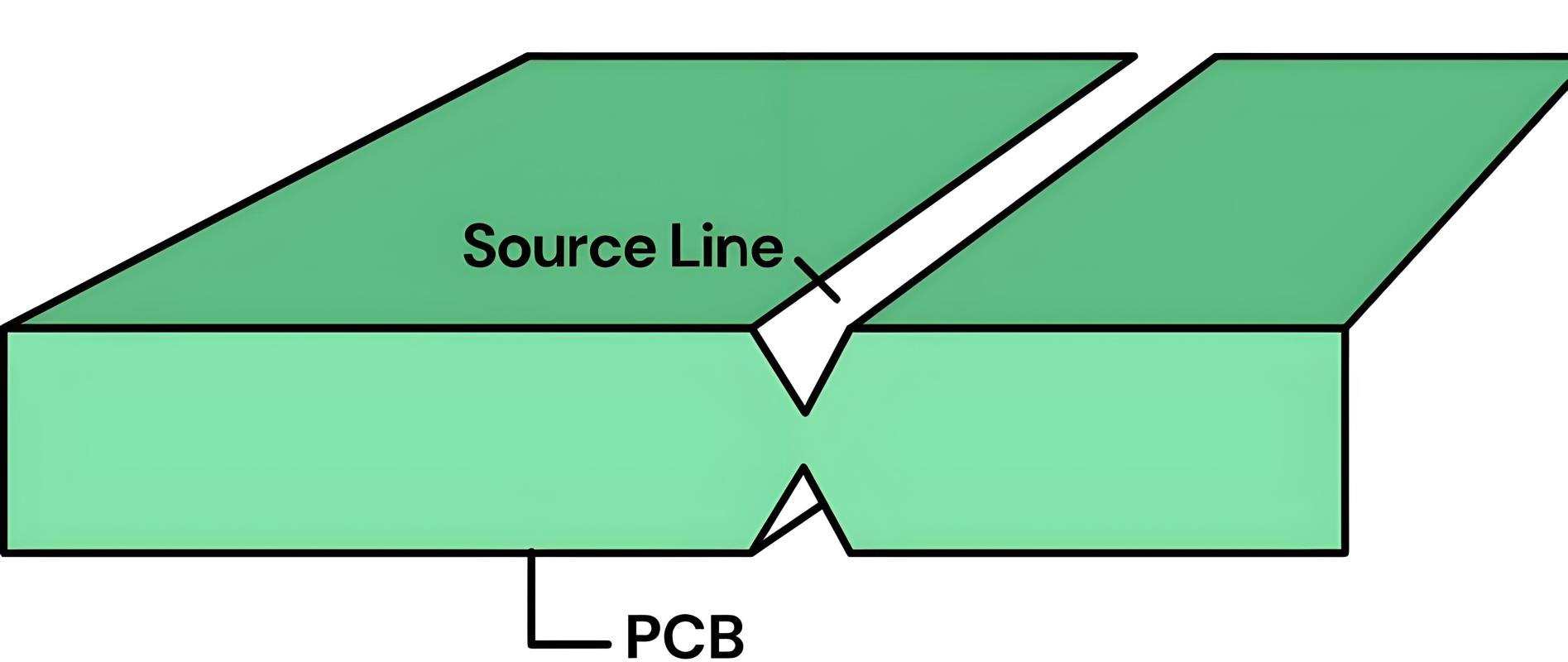

V-Cut(V型槽)

这是最经济、高效的连接方式,适用于矩形板的直线分割。其原理是在板间预留的间隙上、下表面,用成型刀具切割出V型凹槽,保留约1/3板厚的连接材料,分板时通过机械外力掰断。

-

关键参数(依据IPC-2222及主流板厂工艺):

-

板厚适应性:最适合板厚在0.8mm - 1.6mm之间的板材。过薄易变形,过厚则分板困难。

-

间隙要求:相邻板边缘必须预留至少0.4mm的间隙,作为V型刀下刀的空间。

-

元件安全距离:任何元件(尤其是脆弱的BGA、MLCC)本体或焊盘,距离V-Cut中心线应不小于0.75mm,IPC建议对于敏感元件保持1.0mm以上,以防止分板应力损伤焊点。

-

邮票孔(Mouse Bites / Breakaway Tabs)

当PCB外形不规则、带有圆弧或需要非直线分割时,邮票孔是唯一选择。它通过一系列排列的小直径非金属化孔(NPTH)或金属化孔(PTH)阵列来连接板间,形似邮票边缘,分板后板边会留下锯齿状孔痕。

-

关键参数(依据IPC-2221及生产实践):

-

孔径与间距:推荐孔径为 0.5mm - 0.55mm,孔中心距为 0.75mm - 1.5mm。

-

连接桥宽度:连接两板体的实体桥宽度建议为 2.0mm ± 0.2mm,以保证在过板和生产运输中有足够的机械强度,又能被轻易折断。

-

数量要求:每条连接边上至少布置3-5个过孔,确保连接均匀可靠。

-

Altium Designer拼版实战:两种路径详解

Altium Designer提供了灵活的工具来实现拼版,设计师可根据项目复杂度和个人习惯选择。

方法一:手动放置阵列(高灵活度,推荐掌握)

这种方法从零开始构建拼版,给予设计师最大的控制权,适合异形板、混合连接方式(V-Cut与邮票孔混用)或特殊布局需求。

步骤分解:

-

创建与同步:在完成单板设计并通过DRC检查后,新建一个PCB文件(如 MainBoard_Panel.PcbDoc)。最关键的一步是使用【Design】→【Layer Stack Manager】,通过“From File…”或手动复制,确保拼版文件的层叠结构(Layer Stack-up)与原始单板100%一致。信号完整性始于正确的叠层。

-

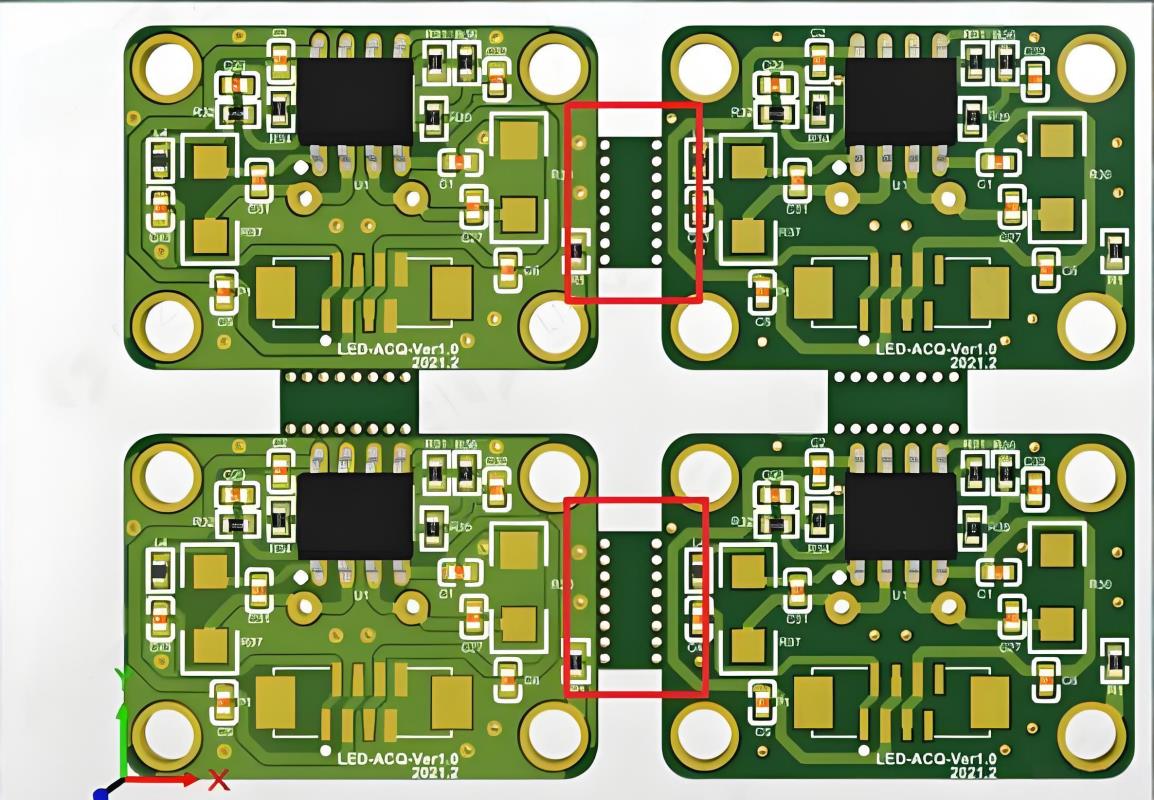

放置板阵列:执行【Place】→【Embedded Board Array / Panelize】。在弹出的对话框中,选择源单板文件,并设置行数(Row Count)、列数(Column Count)以及板间距(Spacing)。这里的间距需包含前述的工艺间隙(V-Cut 0.4mm,邮票孔则需考虑连接桥宽度+操作空间)。

-

构建工艺框架:在机械层(如Mechanical 1)绘制拼版外框和工艺边。主流SMT线可处理的最大尺寸约为260mm x 330mm,建议长宽比控制在1:1至1:1.2之间。工艺边宽度常规为5-7mm,需与板厂确认。

-

添加连接与生产辅助元素:

-

对于V-Cut,在板间间隙的机械层绘制两条细线(间距0.4mm)作为指示。

-

对于邮票孔,在连接桥位置放置符合上述参数的过孔阵列。

-

定位孔:在工艺边四角放置直径3.0mm的非金属化孔(NPTH),公差为+0.05/-0mm,用于夹具定位。

-

光学定位点:在工艺边对角放置。标准要求为直径≥1.0mm的实心铜垫,周围2mm范围内无任何其他图形(阻焊开窗)。双面贴装时,顶层和底层均需放置,且三点呈L型不对称分布,以防板子反向。

-

方法二:嵌入式板阵列(面板化向导,快捷高效)

AD内置的Panelize工具能自动生成矩形板阵列,适合标准形状的快速拼版。

操作流程:

-

在原始单板文件中,执行【Tools】→【Embedded Board Array / Panelize】。

-

在向导中直接定义整个拼版面板的尺寸、行/列数及间距。该工具可以自动处理阵列的生成。

-

注意:自动生成后,工艺边、定位孔、Mark点等辅助生产元素仍需手动添加。此方法虽快,但对复杂工艺要求的适应性不如手动法。

资深工程师的避坑清单

拼版设计中的疏忽可能导致整批产品报废。以下错误必须杜绝:

-

元件侵入禁区:元件或焊盘距离V-Cut线过近,分板应力会撕裂焊盘或损坏元件体。

-

Mark点失效:Mark点被V-Cut切割、表面覆盖阻焊油墨、或被丝印文字污染,导致贴片机无法识别。

-

连接桥过弱:邮票孔的连接桥宽度不足2mm,在生产线震动或分板前就已断裂。

-

位号重复:直接复制单板导致元件位号(Designator)重复,使得SMT编程用的坐标文件(Centroid File)混乱。需在输出生产文件前,与SMT工程师确认位号处理规范。

-

层叠不匹配:拼版文件与单板层压结构、阻抗模型不一致,是高速数字电路或射频电路的致命伤。

-

文件交付不完整:仅发送Gerber文件不够。必须提供包含拼版示意图(PDF)、分板工艺说明、贴片坐标文件和钢网文件的完整套件,确保板厂和贴片厂理解你的全部设计意图。

面向制造的设计(DFM)与转化引导

一次成功的拼版,是设计意图与生产工艺的完美握手。在完成设计后,强烈建议使用AD的Design Rule Check (DRC) 功能,并导入你的PCB制造商提供的专用设计规则文件(.rul),进行拼版后的专项检查。

如果您正在寻找一个能够精确理解复杂拼版需求、并提供从可制造性设计(DFM)分析到快速量产服务的合作伙伴,联系一家专业的PCB制造商至关重要。他们能为您审核设计,优化工艺参数,并提供具有竞争力的PCB快速报价。在提交最终设计前,不妨向您的潜在供应商进行一次设计咨询,这能有效规避风险,加速产品上市进程。

总而言之,掌握Altium Designer的PCB拼版技巧,绝非简单的“复制粘贴”,而是一门融合了电路设计知识、机械工艺理解和生产制造经验的综合性学科。从明确连接工艺、精心布局阵列,到完善每一个定位细节,每一步都需秉持严谨的工程态度。记住:优秀的拼版设计,是连接卓越设计与高效、可靠量产之间最稳固的桥梁。