颠覆性技术革命:积层多层PCB板如何重塑高端电子制造格局

发布时间:2025/8/14 14:33:42

在微米级战场上,一场静默的革命正在重新定义电子产品的极限。

1991年,IBM日本团队的实验室里诞生了一项颠覆性技术——在传统PCB芯板上涂覆感光树脂,通过光致成孔和加成法工艺制造出前所未有的高密度电路板。这项突破迅速应用于Thinkpad笔记本电脑,标志着积层多层板(BUM)技术正式登上电子制造舞台。

经过近三十年的发展演进,积层多层板技术已从实验室走向产业化前沿。2025年,高端HDI板最小线宽/线距已突破1.5mil/1.5mil(0.038mm),激光微孔直径降至0.1mm,这相当于将20层的密度布在了8层PCB板中。

01技术演进,从实验室到产业革命

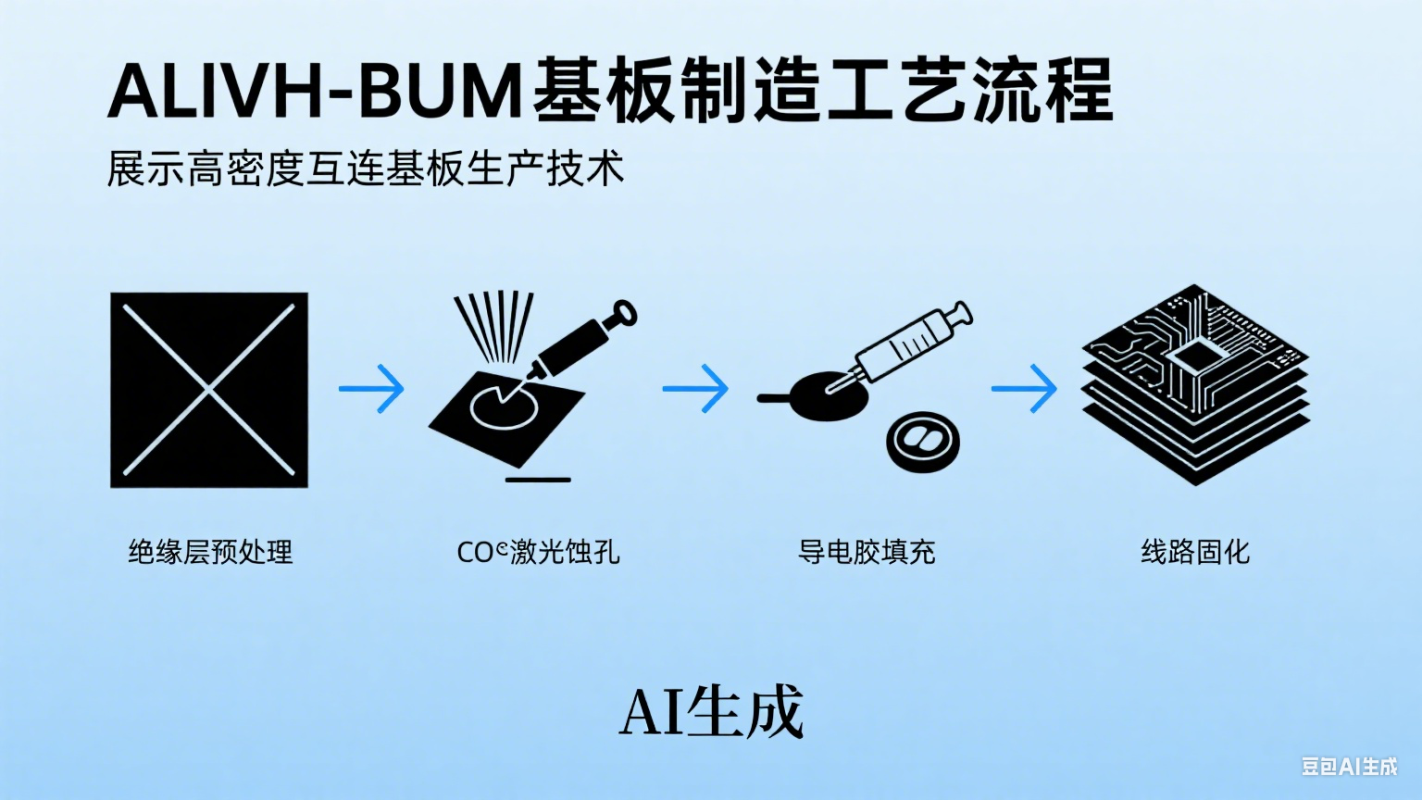

积层多层板的制造范式彻底颠覆了传统PCB工艺。它通过在绝缘基板或传统板件表面交替构建绝缘层与导电层,并形成层间连接孔,经多次叠加形成高密度互连的多层结构。

1994年成为PCB技术发展的分水岭。这一年,美国PCB行业成立了互连技术研究协会(ITRI),制定了高密度互连印制电路板开发的联合协作计划。

这一举措加速了BUM技术的产业化进程,使其迅速成为移动通信、数码影像等便携式电子产品的核心技术支撑。

PCB技术的演进呈现指数级加速:

· 2018年:线宽/线距0.05mm/0.05mm,微孔直径0.075mm的HDI板进入量产。

· 2025年:顶尖厂商实现1.5mil/1.5mil(0.038mm)线宽线距,0.1mm激光微孔工艺。

这一技术的进化直接推动了电子设备的小型化革命。采用HDI技术后,相同功能的PCB层数可从12层降至8层,板面面积节省高达40%。

02核心结构,有芯板与无芯板的双轨演进

积层多层板技术沿着两大技术路线并行发展,形成截然不同的结构体系。

有芯板结构:稳定与成熟的代表

有芯板以传统PCB内层板为基础,通过在其单面或双面逐层叠加1-4层乃至更多层形成高密度互连结构。这种结构兼容现有PCB生产工艺,成为技术过渡期的理想选择。

其核心优势在于:

· 可利用FR-4等成熟基材,降低成本

· 与传统多层电路板工艺兼容度高

· 机械强度优异,适用于汽车电子等可靠性要求高的领域

某军工级10层混压PCB在-40℃环境下仍能保持10Gbps数据传输速率,充分展示了有芯板结构在极端环境下的卓越性能。

无芯板结构:颠覆性创新

无芯板摒弃传统芯板概念,直接以半固化片为基底构建电路结构,代表技术包括:

· ALIVH(Any Layer Inner Via Hole) 技术

· B2it(Buried Bump Interconnection Technology) 技术

ALIVH技术采用芳纶纤维无纺布/环氧树脂复合材料作为介质层,厚度仅0.10mm。其核心突破在于可在任意位置形成内连导通孔(IVH),实现全板均匀的高密度互连。

热膨胀系数(CTE)可控制在6~10×10⁻⁶/℃范围内,与芯片CTE高度匹配。这一特性解决了高密度互连中由热应力导致的可靠性问题。

表:ALIVH基板关键性能参数

|

性能指标 |

参数值 |

技术优势 |

|

介质层厚度 |

0.10mm |

实现超薄结构 |

|

铜箔厚度 |

18μm |

精细线路基础 |

|

线宽/间距 |

60μm/90μm |

高密度布线 |

|

四层板厚度 |

350μm |

比传统板薄40% |

|

CTE范围 |

6-10×10⁻⁶/℃ |

匹配芯片热膨胀 |

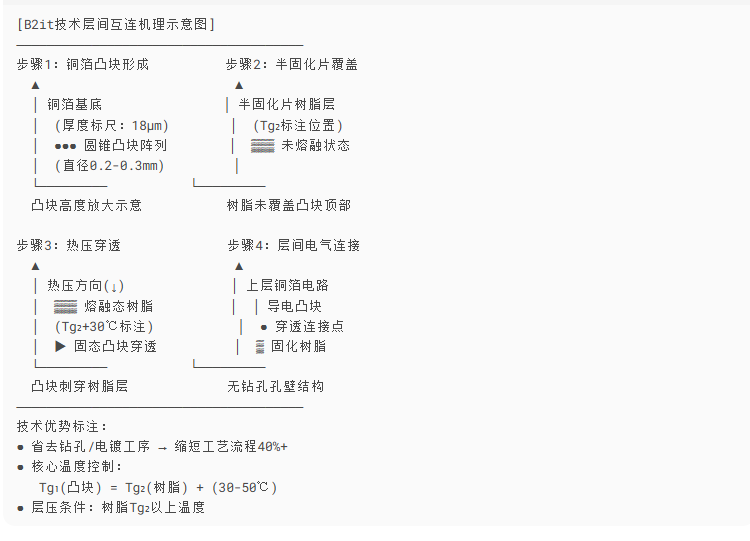

B2it技术则代表了更激进的创新路径。它通过在铜箔表面形成直径0.2-0.3mm的圆锥状导电凸块,穿透熔融态半固化片实现层间互连。这一技术完全省去了钻孔和电镀工序,将PCB工艺流程缩短40%以上。

03关键技术突破,微米级战场上的创新较量

绝缘材料的革命性进化

绝缘介质材料是积层技术的物质基础,三大材料体系各具优势:

· 涂树脂铜箔(RCC):成本与性能平衡

· 感光性绝缘树脂:精密图形的首选

· 液晶聚合物(LCP):高频应用的王者

前沿RCC技术已实现5μm甚至3μm超薄铜箔应用,铜箔表面粗化处理使CO₂激光直接钻孔成为可能。这一突破消除了传统工艺中的敷形窗口工序,大幅提升微盲孔加工精度。

感光性绝缘树脂体系不断突破极限,新一代产品具备:

· 超高光刻分辨率:支持30-100μm线宽

· 水性显影兼容性:环保与安全双赢

· 低介电损耗:Df≤0.0025(1GHz)10

LCP材料则代表了高端应用的未来,在1GHz频率下介电常数低至2.8,介质损耗仅0.002510。这一特性使其成为毫米波通信和高速传输的理想选择。

微孔加工精度的世纪竞赛

激光成孔技术是HDI板制造的基石,两大技术路线并驾齐驱:

· CO₂激光(9.6μm红外光):芳纶/环氧复合材料的首选

· UV激光(193-308nm):玻璃布/环氧树脂的最佳方案

行业领先的PCB企业如UG已装备德国LPKF激光直钻设备,加工精度达±1.5μm。2025年,公司进一步引入激光盲埋孔集群技术,实现8小时完成10万+微孔加工,精度控制在±5μm以内。

层间互连技术的颠覆性创新

导电胶技术突破了传统电镀工艺的限制:

· ALIVH采用铜粉/环氧树脂导电胶,层间连接电阻<1mΩ

· 经-55℃~125℃冷热冲击循环测试,电阻变化率<10%

B2it技术则创造性地采用预先成型的导电凸块实现层间互连。其核心技术在于:

· 导电胶玻璃化转变温度(Tg1)比半固化片树脂(Tg2)高30-50℃

· 层压时凸块保持固态穿透熔融树脂

· 层间连接无需任何钻孔或电镀工艺

04高端应用场景,挑战物理极限的战场

航天通信的极端环境挑战

卫星通信设备要求PCB在-40℃~125℃极端温差环境下保持近乎零瑕疵的可靠性。2025年我公司某航天项目采用10层3阶HDI板,通过创新工艺实现:

· 72小时完成叠层材料选型验证

· 军规级飞针测试全检通断阻抗

· 实测传输损耗<0.15dB/cm的超高性能

汽车电子的可靠性与密度平衡

自动驾驶域控制器面临多重挑战:

· 16路高速差分信号的无串扰传输

· 发动机舱内125℃高温环境下的稳定运行

· 车辆振动环境下的高机械可靠性

某全球TOP3车企的采用我公司的混压PCB技术解决方案,结合分段式生产流程将关键工序并联作业,缩短60%生产工期。

医疗影像设备的精密互连

256排CT机的核心控制板面临0.5mm间距BGA封装的极限挑战。某行业领先企业通过以下技术创新实现100%良率:

· AI模拟信号损耗优化叠层结构

· 1.5mil/1.5mil超精细线路加工

· 沉金+OSP混合表面处理工艺

AI服务器的超高速传输

支持PCIe 5.0的AI服务器主板需实现112Gbps超高速信号传输。关键技术突破点包括:

· PCB阻抗控制精度±5%

· 通过30,000次热循环测试的可靠性验证

· 3D检测系统控制误差率<0.01%

05未来趋势,新材料与新结构的融合创新

陶瓷基板替代技术加速

新一代芳纶/环氧(Ar/EP)复合材料性能已逼近陶瓷基板:

· 介电常数降至3.5-4.0

· 热导率提升50%

· 成本仅为陶瓷基板的1/3

铝基HDI的创新突破

铝基HDI板采用感光蚀刻成孔法突破传统工艺限制3:

· 1.0mm厚6061铝板钻0.1-0.2mm微孔

· 孔壁涂覆感光树脂

· 化学沉铜层厚度5-10μm

该技术充分发挥金属铝的散热优势,同时实现高密度互连,为高功率LED和电源模块提供理想解决方案。

可持续制造成为核心竞争力

环保型材料研发取得重大进展:

· 无卤素阻燃材料全面普及

· 水性显影工艺使用率超90%

· 铜回收率提升至99.2%

高端电子竞技场的入场券已握在创新者手中。某卫星通信设备制造商采用10层3阶HDI技术后,在35天极限周期内完成交付,实测传输损耗小于0.15dB/cm,赢得二期千万订单。

电子制造的下一个前沿正在展开。行业领导者UG已将10层3阶PCB交期从8周压缩至4周,我公司PCB工厂同时也推出了72小时快速打样通道,助力客户研发周期缩短60%。

当传统工艺触及物理极限,积层技术正为微电子世界打开新的大门。

移步我商城在线下单通道,上传您的HDI Gerber文件获取专业的在线询价服务

您所在行业面临哪些PCB制造挑战?欢迎联系我们的专业人员向他们分享您的技术痛点,获取专业的技术支持。