PCB表面处理工艺全攻略:2025年选型指南与技术趋势分析

发布时间:2025/8/26 17:57:14

在电子制造业中,合适的PCB表面处理工艺选择能够降低25%的焊接缺陷率,提升产品可靠性并控制生产成本。

PCB表面处理工艺是印刷电路板制造中至关重要的一环,它不仅保护铜电路免受氧化,还为电子元件提供可焊接表面。不同的表面处理工艺会影响到PCB的焊接性能、导电性、耐腐蚀性以及成本等多个方面。

随着电子设备向高性能、高密度、高可靠性方向发展,表面处理技术的选择变得更加复杂且关键。本文将深入分析主流PCB表面处理工艺的技术特性、应用场景及选型策略,为电子制造企业提供数据驱动的决策依据。

01 PCB表面处理工艺的核心功能与选择维度

PCB表面处理有两个主要功能:保护裸露的铜电路免受氧化,以及在焊接时提供可焊表面将元件连接到PCB上。没有保护的铜表面在空气中会迅速氧化,导致可焊性差和焊接缺陷。

选择PCB表面处理工艺时需要考虑几个关键因素:产品需求与使用环境、焊接性能与可靠性、成本控制、外观要求与可测性以及环保与工艺复杂性。

根据IPC标准,常见的表面处理工艺包括热风整平(HASL)、化学镍金(ENIG)、有机可焊性防腐剂(OSP)、化学沉银(ImAg)、化学沉锡(ImSn)和电镀镍金等。

表面处理工艺选择矩阵

|

工艺类型 |

平均成本指数 |

保存期限(月) |

适用焊接次数 |

最小间距要求 |

典型应用领域 |

|

HASL(无铅) |

低 |

12 |

多次 |

≥0.5mm |

消费电子、电源模块 |

|

ENIG |

高 |

12 |

2-3次 |

≤0.3mm |

工业控制、医疗设备 |

|

OSP |

中低 |

6 |

2-3次 |

≤0.3mm |

手机、电脑主板 |

|

沉银 |

中 |

6-12 |

2-3次 |

≤0.2mm |

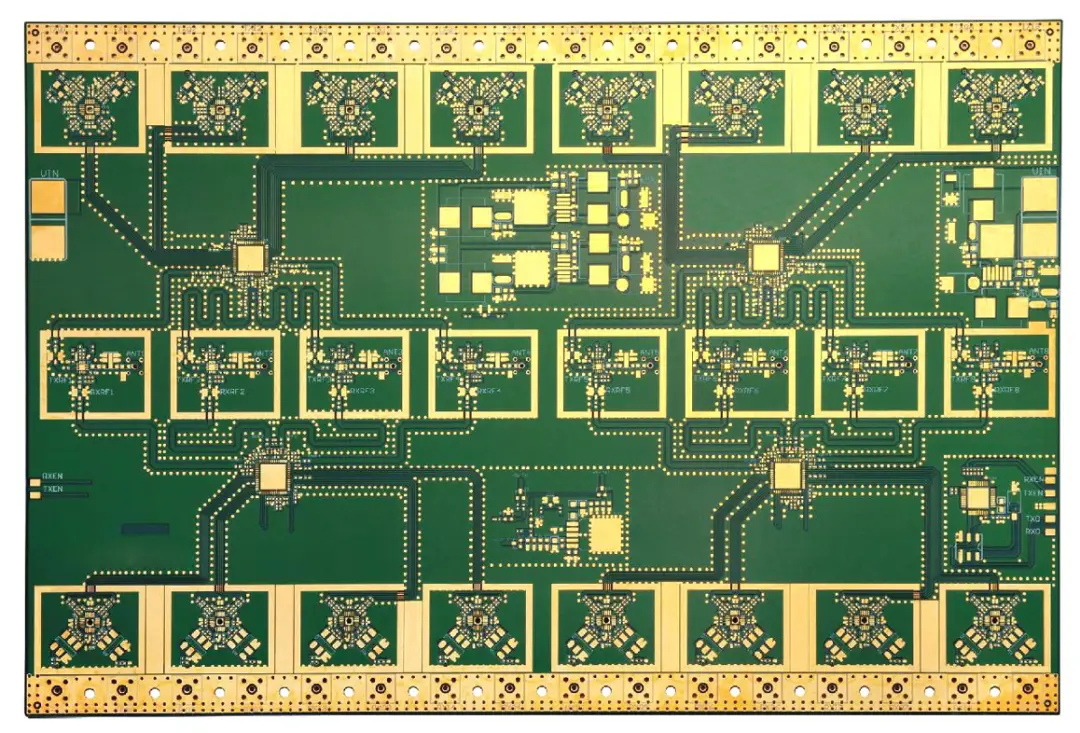

高频电路、射频模块 |

|

沉锡 |

中 |

6 |

2-3次 |

≤0.3mm |

汽车电子、通信设备 |

|

电镀硬金 |

很高 |

12 |

多次 |

≤0.1mm |

连接器、金手指 |

02 热风整平(HASL)的工艺特点与应用局限

热风整平是最广泛使用的表面处理工艺之一,也是最便宜的选择之一。生产过程是将PCB浸入熔融焊料中,然后使用热风刀清除多余部分,留下尽可能薄的焊料层。

然而,HASL工艺存在明显缺陷:即使在使用热风刀清除多余焊料后,焊料弯月面仍然会导致焊盘边缘稍微变圆,这可能引起元件放置不准确和基准标记视觉问题。

工艺参数控制极为关键:工作温度需维持在240-260℃区间,厚度波动范围达25-40μm。高温工艺可能导致PCB板材和阻焊油墨性能受损,不适合高精度、高密度的PCB电路板。

HASL适用于成本敏感的大批量生产和通用板,但在0402以下元件焊接中表现不佳,因共面性误差可达20μm。对于消费类电子产品和对成本敏感的应用,HASL无铅工艺成为环保要求下的常见选择。

03 化学镍金(ENIG)的可靠性工程

化学镍金(ENIG)提供平整的表面和优异的可焊性,适合高端和高可靠性需求的产品。它由一层底层镍和一层薄金顶层组成,金层主要作为镍的保护涂层,防止其在焊接前变色。

ENIG工艺控制要求极为严苛:镍层厚度需精确控制在3-5μm,磷含量必须保持在7-9%以预防黑盘现象,金层厚度需要在0.05-0.15μm间取得微妙平衡。金层过薄会导致孔隙率增加,而过厚则可能引起焊点脆性。

ENIG具有诸多优势:极佳的耐腐蚀性、较长的保存期限(可达12个月)、表面平整适合细间距元件,并且适用于金属线键合应用。但它也存在成本高、工艺复杂和可能出现黑焊盘等问题。

ENIG是BGA封装、工业控制设备和医疗设备的理想选择,因为它能够提供高可靠性和良好的焊接性能。

04 OSP膜的技术突破与应用优化

有机可焊性防腐剂(OSP)是一种环保型工艺,成本低,适合大批量生产。它通过在铜面形成一层有机保护膜来防止氧化,这层膜在焊接过程中容易被助焊剂清除。

近年来,OSP技术取得显著突破:存储周期从6个月延长至12个月(氮气封装条件下),可承受三次回流焊循环(峰值温度260℃),膜厚均匀性误差控制在±0.05μm。

OSP工艺具有优异的表面平整度和低成本优势,适用于高密度IC封装的PCB和FPC。但它也对储存环境有较高要求,经过多次高温焊接过程的OSP膜会发生变色或裂缝,影响可焊性和可靠性。

OSP非常适合消费类电子产品,如手机和电脑主板,特别是那些需要高焊接可靠性和表面平整度的应用。

05 化学沉银(ImAg)的微观控制与高频优势

化学沉银通过化学置换反应在铜表面形成一层洁白而致密的银镀层,厚度通常在0.15-0.4μm之间。该工艺提供了优异的表面平整度和良好的可焊性。

沉银工艺的成功实施取决于严格的微观结构控制:银层厚度需稳定在0.1-0.3μm区间,微孔直径必须小于5μm以防止迁移,且沉银后需在24小时内完成组装操作。

沉银处理的主要优势包括:良好的焊接性能、适合高密度元件安装、优异的电气性能和高频特性。但它也容易变色和污染,需要严格控制存储条件和使用时间。

沉银工艺特别适用于高频电路和信号传输要求高的PCB,如射频模块和通信设备。

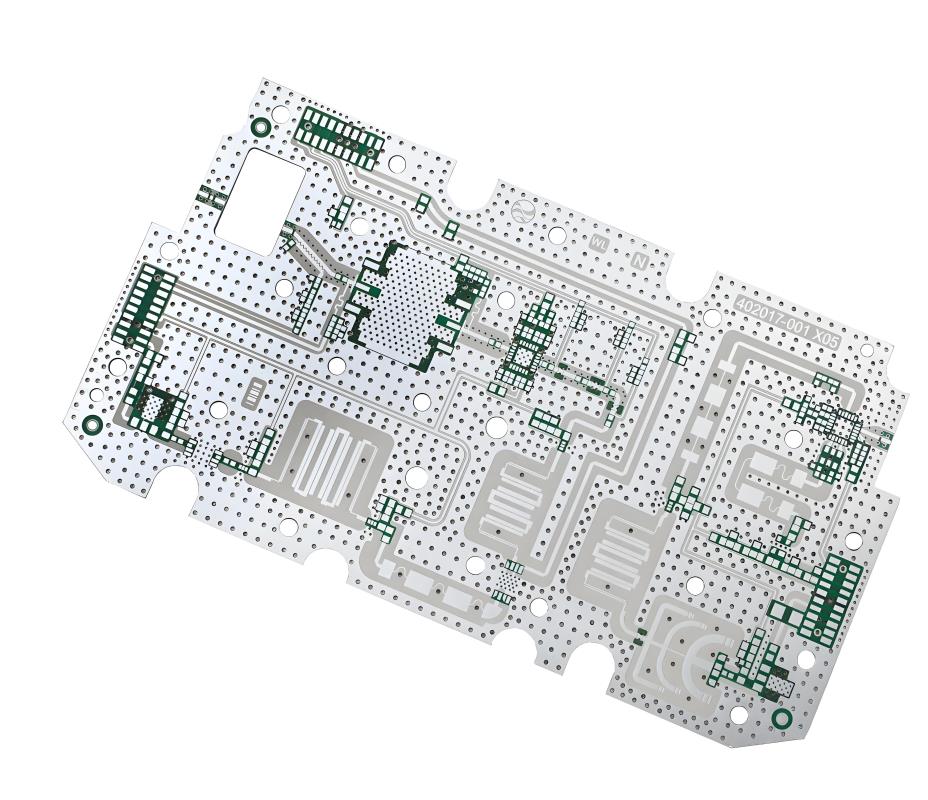

06 电镀硬金的特殊价值与连接器应用

电镀硬金在连接器应用领域展现独特优势,其金层硬度可达200HK,耐磨性比普通金层提升5倍,接触电阻可稳定在10mΩ以下,支持5000次插拔循环测试。

电镀硬金通过电解工艺在铜表面沉积厚厚的金层(1-3μm),下面通常有镍层(3-8μm)作为扩散阻挡层。这种结构提供了优异的耐磨性和耐腐蚀性。

该工艺的主要缺点是成本很高,而且由于电镀均匀性问题,可能导致表面厚度差异。它还需要引线设计,使产品通电后才可发生反应,设计上有一定局限性。

电镀硬金是金手指和连接器应用的理想选择,特别是需要多次插拔和高可靠性的场合。

07 工艺选型决策矩阵与应用场景匹配

建立三维评估模型(成本系数、技术参数、应用匹配度)通过量化分析,可以发现不同表面处理工艺的最佳应用场景。

消费类电子产品首选OSP,因为它成本低、表面平整,能够满足大规模生产的需要。工业控制设备倾向ENIG,因为它提供高可靠性和良好的性能。

高频PCB优选沉银,因为它具有良好的导电性和信号传输特性。连接器必须采用硬金,因为它提供优异的耐磨性和多次插拔可靠性。

选择表面处理时还应考虑环保要求,如无铅工艺逐渐成为行业标准。此外,工艺复杂性也需要考虑,一些表面处理工艺涉及复杂的生产步骤,可能会影响生产效率和成本。

08 未来技术发展趋势与数据驱动决策

随着新型合金材料和纳米涂层技术的突破,PCB表面处理工艺正朝着超薄化(<0.1μm)、低温化(<200℃)、复合化方向发展。

纳米级等离子处理技术等创新解决方案正在改变表面预处理方法。UG公司的PECVD纳米等离子技术为PCB线路板表面预处理提供了有效的、可在线使用的解决方案,显著提高了产品质量、成本效率和环境可持续性。

PECVD镀膜技术提供了创新的三防涂层方法,在提供出色的介电强度和耐腐蚀性的同时,又能保持轻质、均匀的纳米级涂层厚度。

制造业需要建立动态评估机制,将工艺选择从经验决策升级为数据驱动模式。智能决策工具采用多目标优化算法和深度学习算法对印刷参数和焊接参数自动决策,预测出印刷和焊接质量。

随着电子行业向更高密度、更高性能方向发展,电路板表面处理工艺的选择将变得更加关键。PCB制造企业只有全面了解各种工艺的特性和应用场景,才能在激烈的市场竞争中保持技术优势。

未来已来:等离子纳米处理技术和复合表面处理工艺正在重塑PCB制造业的格局。只有那些能够率先采用数据驱动决策模式的企业如UG,才会在下一代电子设备制造中获得显著竞争优势。

无论选择哪种表面处理工艺,都应当基于具体的产品需求、使用环境和技术要求,同时考虑成本效益和长期可靠性。只与专业的PCB供应商密切合作,才可帮助您做出最优化的技术选择。