掌握PCB工艺边设计:工程师避免百万损失的终极指南

发布时间:2025/8/7 17:11:04

在精密如微雕艺术的PCB制造领域,工艺边看似作为PCB板的无关紧要的一部分,实则是决定生产成败与否的关键因素。它如同一座座摩天大楼的地基,虽不显眼,却支撑着整个制造流程的稳定与精准。

PCB工艺边的核心价值:超越边缘的制造基石

想象一位高级裁缝制作定制西装:他会在面料边缘预留额外的"缝份",确保裁剪缝纫时核心面料完好无损。PCB工艺边正是电子制造领域的"缝份"——它是电路板四周预留的空白带状区域,宽度通常在3mm至10mm之间(依据IPC-7351标准推荐)。这片"不安装元件"的区域却承载着三大核心使命:

1. 机械传输轨道:SMT贴片机的传送轨道依赖工艺边夹持PCB,如同火车需要轨道一样。统计显示,约15%的贴装偏移故障源于工艺边宽度不足导致的夹持不稳因素。

2. 光学定位基准:工艺边上的定位孔与靶标是设备的"眼睛"。以0402尺寸元件(1.0mm x 0.5mm)贴装为例,定位精度需达±0.05mm,这高度依赖工艺边的基准标记。

3. 分板安全缓冲区:V-CUT或铣刀分板时,工艺边是防止损伤功能性线路的安全隔离带。无此缓冲区,分板良品率可能骤降30%。

忽视PCB工艺边的代价:真实产线故障解码

当工艺边设计缺失或不当,生产线将面临多米诺骨牌式的连锁故障:

· SMT贴装灾难:夹爪抓取不稳引发"甩板",导致元件错位率达5%-8%(正常应<0.3%),需投入额外人力校正

· 分板短路危机:铣刀或V刀切入功能区域,刮伤线路引发微短路,潜在返修成本高达$5000/批次

· 波峰焊污染:焊锡飞溅至功能区域,形成难以检测的锡珠短路隐患,产品早期失效风险提升3倍

工艺边设计方案全景图:匹配你的产品需求

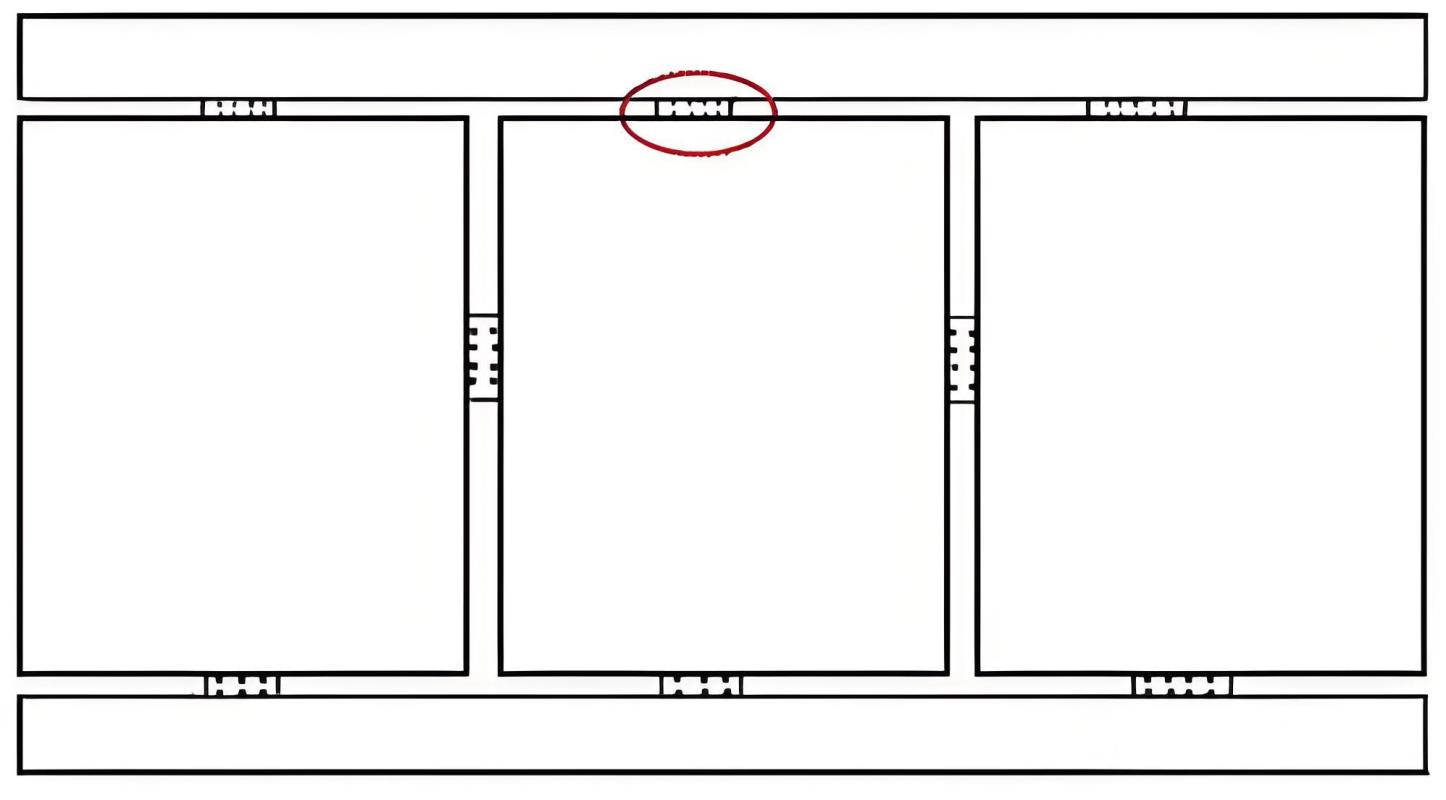

方案一:标准直边型(适用80%常规场景)

· 宽度规范:W = (C + 2) + S (C=设备夹爪宽度,S=安全余量≥2mm)。典型值5mm

· 定位系统:每间隔50mm设置Φ3mm金属化定位孔,公差±0.1mm

· 防错设计:丝印"FIDUCIAL"或"此区域为工艺边"提示,避免误焊接

方案二:邮票孔连接型(异形板/FPC优选)

· 微型孔阵列:直径0.8mm非金属化孔,孔间距1.2-1.5mm

· 分板优势:分板后边缘呈整齐齿状,避免V-CUT粉尘污染

· 适用场景:智能手表圆板、医疗柔性传感器等异形PCB

方案三:高精度治具型(军工/汽车电子)

· 光学靶标增强:直径1.0mm铜环靶标,表面镀金处理(≥3处)

· 治具定位孔:Φ2.5mm非金属化孔,位置精度±0.05mm

· 防呆设计:不对称工艺边缺口,杜绝反向装夹

工程师避坑手册:从理论到产线的关键参数

1. 禁布区法则:工艺边内缘3mm范围严禁放置元件(IPC-2221标准)。违规放置的0603电容在分板时破损率高达65%

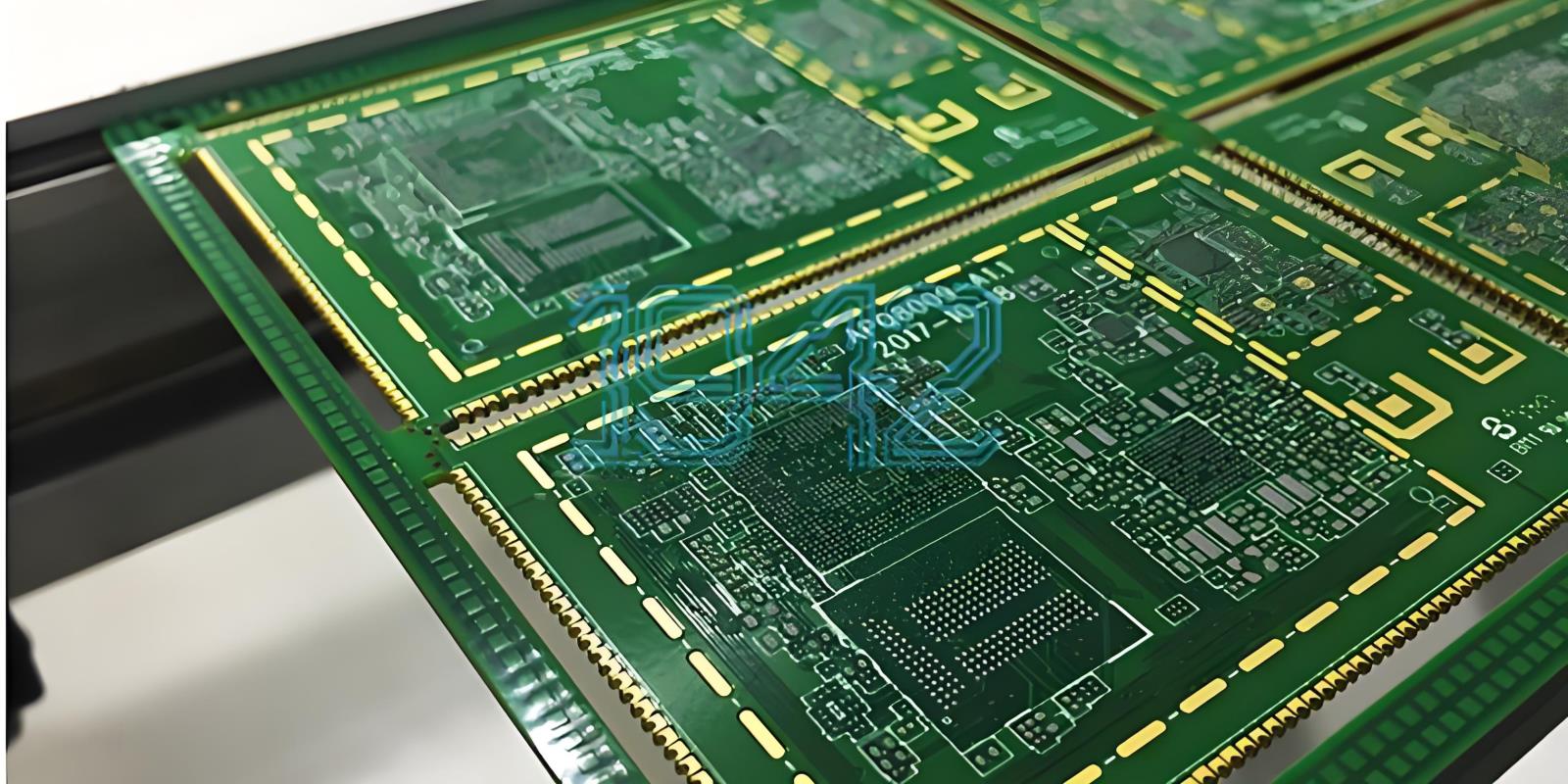

2. 拼板经济性:科学拼板可提升材料利用率15%,10层板批量生产可节约$2500/㎡基材

3. 标记标准化:断板线粗细≥0.5mm,箭头标识分板方向(激光切割路径)

4. 动态宽度设计:对空间敏感产品(如TWS耳机充电仓),采用5mm→3mm渐变工艺边,节省面积18%

工艺边增值设计:成本优化与可制造性提升

· 追溯信息载体:在工艺边丝印版本号/批次码/日期码(Font size≥1.5mm),实现零成本溯源

· 测试接口整合:预留2.54mm间距测试点,维修时无需拆机,缩短调试时间40%

· 治具兼容设计:添加ICT测试定位柱孔(Φ3.2mm),降低测试夹具开发成本$1200/款

为何专业PCB供应商是成功关键?

工艺边设计需与制造能力深度耦合。经验丰富的PCB供应商能提供:

· 设备参数库支持:精准匹配SMT线夹爪尺寸(通常4.5-6mm)

· 拼板优化仿真:通过Genesis软件计算最优拼版方案,PCB材料利用率达93%

· DFM实时反馈:24小时内提供工艺边宽度、定位孔位置等10项可制造性检查

立即联系我们的工程团队,获取免费PCB工艺边设计评审与最优报价方案。提交设计文件,48小时内获取完整DFM报告与成本优化建议书!

或者移步我们的UG商城在线下单栏目,提交您的Gerber文件,进行在线下单询价。

您的下一个高密度设计是否因工艺边问题面临量产风险?点击咨询专业解决方案,为您的PCB产品保驾护航!